Opis

zasada działania

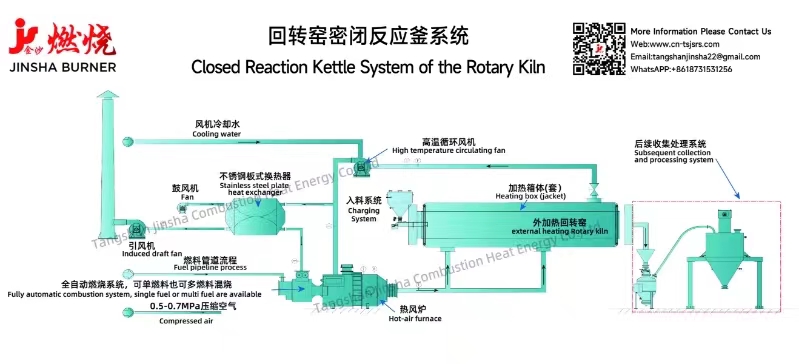

Materiały w zamkniętym piecu obrotowym nie mają bezpośredniego kontaktu z płomieniem i spalinami. Źródło ciepła przepływa przez warstwę pośrednią między bębnem obrotowym a zewnętrzną tuleją. System ogrzewa materiały głównie poprzez przenoszenie ciepła przez żaroodporną stalową ścianę bębna obrotowego. Jest on szczególnie odpowiedni do specjalnych warunków pracy, takich jak przetwarzanie wysoce toksycznych materiałów, wysokie stężenie spalin, wysoka czystość produktu, reakcja zakwaszania, niska zawartość tlenu lub reakcja beztlenowa itp.

Przepływ pracy

Materiały przeznaczone do przetworzenia przez użytkownika są równomiernie podawane do bębna pieca z leja zasypowego głowicy pieca (inne reagenty, np. kwas siarkowy, dodawane są przy głowicy pieca).

Napędzane przez urządzenie transmisyjne materiały są obracane przez spiralę lub płytę podnoszącą i przesuwane wzdłuż osi cylindra w miarę obrotu cylindra, dzięki czemu ulegają kalcynacji i równomiernie reagują.

Komora grzewcza lub płaszcz grzewczy są umieszczone na zewnątrz lufy. Komora grzewcza może być bezpośrednio opalana lub może być stosowany system ogrzewania z cyrkulacją gorącego powietrza zgodnie z różnymi procesami. Źródło ciepła przekazuje ciepło do materiału przez lufę, a materiał reaguje, rozkłada się, suszy, kalcynuje i praży w odpowiednio wysokiej temperaturze.

Przetworzone materiały są odprowadzane przez zawór wylotowy ogona pieca i wchodzą do następnego procesu po schłodzeniu. Gazowe produkty uboczne reakcji są odprowadzane na górnej stronie ogona pieca i wchodzą do następnego procesu.

Aplikacje systemowe

Zamknięty system pieca obrotowego jest szeroko stosowany w materiałach budowlanych, metalurgii, przemyśle chemicznym, metalach nieżelaznych i innych gałęziach przemysłu. Jest on stosowany nie tylko do suszenia i prażenia proszków chemicznych i materiałów granulowanych, ale także do suszenia, prażenia i rozkładu tlenków metali, suszenia i prażenia soli nieorganicznych i materiałów ziem rzadkich.

Kategoria systemu

1. Reaktor obrotowy ogrzewany zewnętrznie

2. Zamknięty system pieca obrotowego

3. Piec obrotowy z obiegiem zewnętrznym

4. Piec obrotowy ogrzewany zewnętrznie

5. Piec obrotowy z pośrednim ogrzewaniem

6. Piec obrotowy opalany pośrednio

7. System ogrzewania pękających opon zużytych

8. Piroliza węgla i modernizacja systemu grzewczego pieca obrotowego

9. System ogrzewania kotła destylacyjnego

10. System ogrzewania pieca obrotowego z fluorem

11. System ogrzewania pieca do chemicznego zakwaszania litu

Charakterystyka sprzętu

1. Równomierne rozprowadzanie gorącego powietrza w celu uzyskania precyzyjnej kontroli temperatury

Na zewnątrz płaszcza grzewczego znajduje się osłona izolacyjna, a między płaszczem a cylindrem utworzono komorę grzewczą. Płaszcz wlotu gorącego powietrza i cylinder są zaprojektowane mimośrodowo, a płyta rozdzielająca w kształcie łuku jest ustawiona na wlocie, aby rozproszyć gorące powietrze do otoczenia. Wewnętrzna warstwa wykorzystuje perforowaną płytę ze stali nierdzewnej odpornej na ciepło, aby równomiernie rozprowadzić gorące powietrze do płaszcza. Między płaszczem gorącego powietrza a cylindrem utworzono przestrzeń typu „kanapka”, przez którą przechodzi gorące powietrze. W kanapce lub na cylindrze zaprojektowano strukturę spiralną, aby zapewnić pełnię gorącego powietrza w kanapce, wydłużyć czas przebywania gorącego powietrza i poprawić funkcję grzania. Termopara jest ustawiona w cylindrze, aby zmierzyć temperaturę wewnątrz cylindra, a centralny system sterowania jest połączony za pomocą technologii transmisji bezprzewodowej. Różne sekcje grzewcze są wymagane w zależności od temperatury procesu, a każda sekcja odpowiada oddzielnemu płaszczowi grzewczemu, aby kontrolować temperaturę różnych sekcji procesu i uzyskać precyzyjną kontrolę.

2. Stabilna konstrukcja i dobre uszczelnienie

Cylinder pieca obrotowego wykonany jest z materiału odpornego na wysoką temperaturę, a cylinder ma nierówną grubość. Cylinder jest gruby w sekcji naprężeń zginających. Koniec ogonowy jest podparty przez koło podporowe o dużej powierzchni styku. Rozszerzalność cieplna może zostać uwolniona na czas, aby zmniejszyć uszkodzenie cylindra naprężeniem wewnętrznym. Podstawa płaszcza przesuwnego końca jest wyposażona w kierunkowy blok przesuwny, aby sprostać ruchowi płaszcza spowodowanemu odkształceniem termicznym. Uszczelki wlotowe i wylotowe głowicy pieca i ogona pieca są wyposażone w złącza rozprężne, a uszczelki wlotowe i wylotowe są uszczelnione mechanicznie + kurtyna powietrzna, aby zapobiec wyciekom materiału. Płaszcz i dynamiczne uszczelnienie cylindra wykorzystują bloki grafitowe, aby zapobiec przepełnieniu gorącego powietrza.

3. Wygładź materiał na zewnątrz i wewnątrz, równomiernie podgrzany

Spirale wlotowe i wylotowe są zaprojektowane na końcach wlotowych i wylotowych cylindra, aby ułatwić materiałowi wchodzenie i wychodzenie z cylindra. Płyta łopatkowa jest ustawiona w cylindrze zgodnie z rzeczywistym materiałem, który ma być przetworzony, aby wymieszać materiał, tak aby był równomiernie podgrzewany. Kierunek składania płyty łopatkowej w cylindrze jest przeciwny do kierunku cylindra. Podczas obracania materiału w celu zapewnienia równomiernego ogrzewania, zmniejsza wysokość spadania materiału, aby zapobiec jego pękaniu.

4. Wysoka wydajność operacyjna, oszczędność energii i ochrona środowiska

System recyklingu gorącego powietrza ma na celu zwiększenie efektywności wykorzystania zewnętrznego reaktora obrotowego, oszczędność paliwa oraz osiągnięcie celu redukcji kosztów i zwiększenia wydajności.

5. Ochrona blokująca, wysoki stopień automatyzacji

System ma wyświetlacz i alarm blokujący temperaturę, ciśnienie, prędkość sprzętu itp. i automatycznie wybiera odpowiednią ochronę blokującą zgodnie z sygnałami błędów różnych urządzeń. Jednocześnie PLC jest używany do sterowania i zarządzania, a temperatura procesu każdej sekcji płaszcza może być ustawiana online w sekcjach, automatycznie dostosowywana i automatycznie kontrolowana w celu spełnienia potrzeb produkcyjnych.

EN

EN  CN

CN AR

AR BG

BG HR

HR CS

CS DA

DA FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ID

ID UK

UK VI

VI TH

TH TR

TR FA

FA MS

MS BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA KK

KK UZ

UZ AM

AM KY

KY